Сотрудниками компании ООО "Энерготехнологии" была разработана и произведена серия оборудования для

получения металлических порошков различного химического и гранулометрического состава.

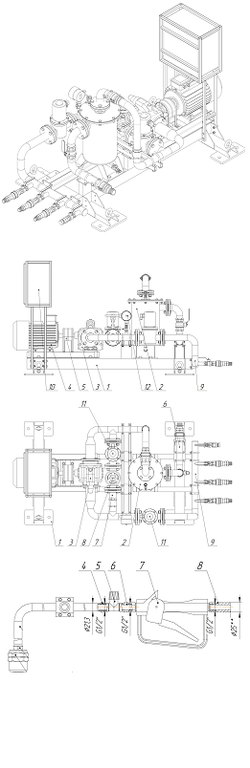

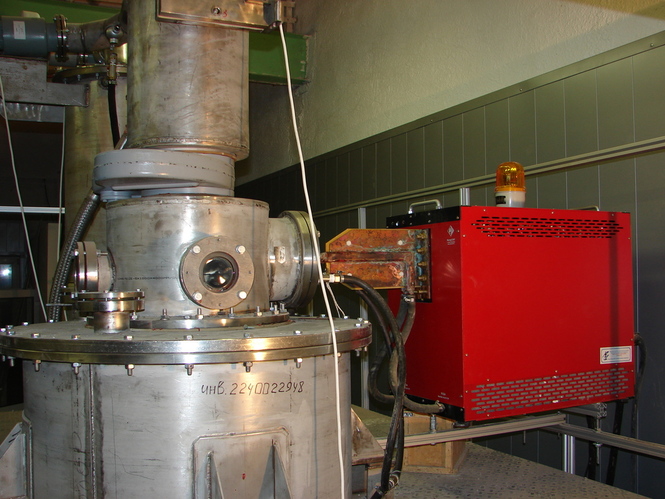

Принцип работы установки заключается в следующем: в плавильной печи осуществляют выплавку металла с  перегревом на 200-250 °С выше температуры плавления, после этого расплав вытесняется сжатым газом по каналу подачи расплавленного металла в распылительную форсунку.

перегревом на 200-250 °С выше температуры плавления, после этого расплав вытесняется сжатым газом по каналу подачи расплавленного металла в распылительную форсунку.

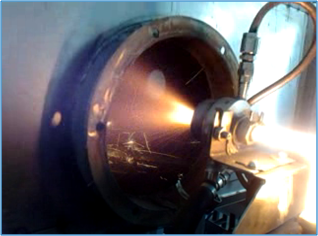

В качестве распыляющего газа используют воздух или аргон. При истечении газа из форсунки (рис.2) через кольцевой канал формируется кольцевая сходящаяся газодинамическая струя с дозвуковой или сверхзвуковой скоростью, которая взаимодействует с расплавом, подаваемым в центральную часть струи. Расчет параметров струи распыляющего газа для каждой конструкции форсунки (рис.3) производится с применением современных вычислительных пакетов.

Основными отличиями метода диспергирования расплава металла являются:

- высокая производительность;

- энергоэффективность;

- возможность получения порошков из различных материалов и сплавов;

- возможность регулирования дисперсности получаемого порошка;

- возможность получения порошка со сферической формой частиц.

К преимуществам данной технологической схемы следует отнести следующее:

- в качестве плавильного агрегата выступает индукционная печь, плавление в которой не сопряжено с загрязнением материала;

- схема процесса с принудительной подачей расплава в распылительный узел дает возможность мгновенной остановки процесса, а также регулирования скорости подачи расплава давлением газа в герметичной рабочей полости;

- ударный наддув герметичной рабочей полости печи сжатым газом обеспечивает мгновенный старт процесса и возможность работы при малых значениях перегрева.

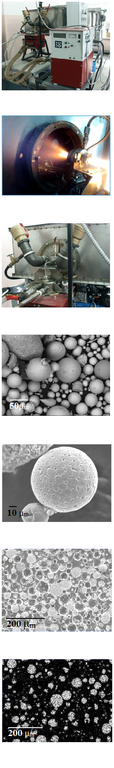

В установке заложена возможность изменения гранулометрического состава порошка за счет изменения расходов распыляемого расплава металла и распыляющего газа. Данная установка позволяет производить порошки меди, латуни, чугуна в диапазоне размеров от 20 до 100 мкм. Порошки, полученные на установке УРМ-1, сравнивались с металлическими порошками Stainless Steel Powder 316L, применяемыми в технологиях селективного лазерного спекания. Гранулометрический состав материала соответствовал диапазону 40-50 мкм, сравнение материалов проводилось по следующим параметрам:

Таблица 1 - Характеристики порошковых материалов

Материал | Текучесть, с | Насыпная плотность, кг/м3 | Относительная плотность |

| Порошок, полученный на УРМ–001 распылением чугуна в струе воздуха | 26 | 3120 | 0,31 |

| Порошок, полученный на УРМ–001 распылением меди в струе воздуха | 12 | 5075 | 0,56 |

| Порошок, полученный на УРМ–001 распылением латуни в струе воздуха | 23 | 3300 | 0,39 |

| Порошок, полученный на УРМ–001 распылением чугуна в струе аргона | 18 | 3240 | 0,39 |

| Порошок, полученный на УРМ–001 распылением меди в струе аргона | 10 | 5125 | 0,57 |

Гистограмма распределения порошка чугуна по фракциям, составлена на основе ситового анализа. Порошок чугуна с частицами от 40 до 60 мкм составляет порядка 50%. Данный выход годного порошка разрабатывался под конкретные цели заказчика и может быть изменен. Данная установка позволяет варьировать распределение частиц получаемого порошка по фракциям в зависимости от требований заказчика.

Химический состав получаемого порошка определялся методом химического картирования шлифа металлического порошка на растровом микроскопе JSM-6400LV.

По вопросам разработки и изготовления подобного оборудования обращайтесь к специалистам нашей компании.

различных типов (регуляторы

различных типов (регуляторы